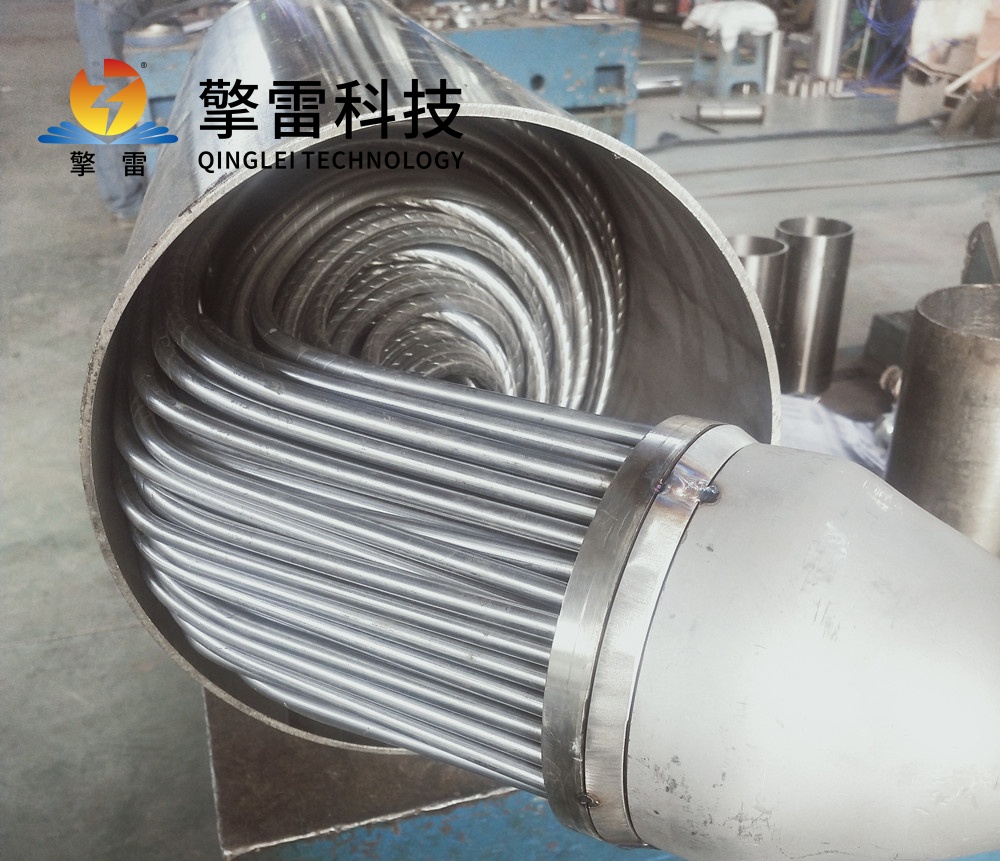

氣氣列管式換熱裝置:工業(yè)熱交換的核心技術(shù)載體

一�、技術(shù)定位:高溫工藝的溫控中樞

氣氣列管式換熱裝置是化工��、電力����、冶金等高溫工藝領(lǐng)域?qū)崿F(xiàn)氣體介質(zhì)間高效熱交換的核心設(shè)備��,其設(shè)計需同時滿足高溫(1300℃)�����、高壓(5MPa)及高效傳熱的復(fù)合需求����。在煤化工領(lǐng)域,該設(shè)備可處理12MPa/650℃的合成氣���,年處理量突破200萬噸�����,系統(tǒng)熱效率達(dá)45%��;在IGCC氣化爐系統(tǒng)中�����,設(shè)備成功應(yīng)對12MPa/650℃的參數(shù)�,年節(jié)約標(biāo)準(zhǔn)煤10萬噸。其核心價值在于通過優(yōu)化流體動力學(xué)設(shè)計與材料科學(xué)突破�����,推動工業(yè)領(lǐng)域向碳中和目標(biāo)演進(jìn)����。

二��、核心參數(shù)體系:性能與可靠性的量化標(biāo)準(zhǔn)

(一)溫度與壓力控制

參數(shù)范圍/要求意義

工作溫度-200℃至1300℃覆蓋氫能源(1200℃)�����、地?zé)岚l(fā)電(350℃)等工況

工作壓力真空至5MPa適應(yīng)煤化工高壓合成氣(12MPa)及常規(guī)工業(yè)氣體需求

設(shè)計余量預(yù)留20%安全空間防止超負(fù)荷運(yùn)行導(dǎo)致的設(shè)備失效

(二)換熱效率與能效

參數(shù)范圍/要求意義

傳熱系數(shù)80-150 W/(m²·K)采用翅片管技術(shù)可提升至210 W/(m²·K)�,換熱效率提高40%

熱回收率85%-92%PTA生產(chǎn)中實現(xiàn)氧化反應(yīng)熱深度回收,年減排CO? 8萬噸

能效比(EER)≥3.5較傳統(tǒng)設(shè)備節(jié)能15%-20%�,某石化企業(yè)年節(jié)電約5%

(三)結(jié)構(gòu)與材料

參數(shù)范圍/要求意義

材質(zhì)316L不銹鋼/Inconel合金1200℃高溫?zé)煔庵校琁nconel 625合金管束抗氧化性能是310S不銹鋼的2倍

表面處理石墨烯涂層抗結(jié)垢性能提升50%��,清洗周期延長至傳統(tǒng)設(shè)備的3倍

模塊化設(shè)計支持單管束更換停機(jī)時間縮短70%����,設(shè)備利用率提升

三���、技術(shù)創(chuàng)新:突破傳統(tǒng)換熱器的性能極限

(一)材料革命:耐高溫與抗腐蝕的雙重突破

陶瓷基復(fù)合材料:耐溫達(dá)1800℃,抗熱震性能提升3倍���,適用于氫能源領(lǐng)域�。

形狀記憶合金:利用相變特性實現(xiàn)熱應(yīng)力自修復(fù)�����,設(shè)備壽命延長50%���。

石墨烯-不銹鋼復(fù)合管:傳熱效率提升15%��,抗結(jié)垢性能增強(qiáng)50%��。

(二)結(jié)構(gòu)優(yōu)化:強(qiáng)化流體湍流與傳熱效率

微通道設(shè)計:傳熱面積密度達(dá)5000 m²/m³��,設(shè)備體積縮減60%���。

螺旋導(dǎo)流板:引導(dǎo)殼程氣體形成螺旋流動,壓降降低25%�����,換熱效率提升18%。

可重構(gòu)模塊:通過快速連接裝置實現(xiàn)流道重組����,適應(yīng)多工況切換。

(三)智能化控制:從被動調(diào)節(jié)到主動預(yù)測

數(shù)字孿生技術(shù):構(gòu)建設(shè)備三維模型����,實時映射運(yùn)行狀態(tài),預(yù)測性維護(hù)準(zhǔn)確率>98%��。

AI優(yōu)化算法:動態(tài)調(diào)節(jié)流體分配���,能效比提升12%,故障響應(yīng)時間縮短70%�。

物聯(lián)網(wǎng)傳感器:實時監(jiān)測溫度、壓力�����、流量等16個關(guān)鍵參數(shù)���,故障預(yù)警準(zhǔn)確率>95%����。

四、典型應(yīng)用案例:從實驗室到產(chǎn)業(yè)化的實踐

(一)煤化工領(lǐng)域:合成氣處理

設(shè)備選型:Inconel 625合金管束+螺旋導(dǎo)流板結(jié)構(gòu)

效果:

處理12MPa/650℃合成氣���,年處理量200萬噸

系統(tǒng)熱效率達(dá)45%����,較傳統(tǒng)設(shè)備提升10%

年節(jié)約標(biāo)準(zhǔn)煤8萬噸��,減排CO? 20萬噸

(二)鋼鐵行業(yè):高爐煤氣余熱回收

設(shè)備選型:陶瓷基復(fù)合材料換熱器

效果:

煤氣溫度從1200℃降至200℃����,年發(fā)電量增加5000萬kW·h

設(shè)備壽命超20年,維護(hù)成本降低40%

符合歐盟F-Gas法規(guī)要求���,減少溫室氣體排放

(三)氫能領(lǐng)域:高溫氫氣冷凝

設(shè)備選型:形狀記憶合金管束+微通道設(shè)計

效果:

冷凝1200℃高溫氫氣��,系統(tǒng)能效提升25%

設(shè)備耐溫達(dá)1600℃����,適應(yīng)超臨界CO?發(fā)電需求

預(yù)測性維護(hù)減少非計劃停機(jī)70%

五���、選型指南:從工藝需求到設(shè)備匹配

(一)關(guān)鍵選型因素

熱負(fù)荷計算:

預(yù)留20%余量�,避免工況下性能不足

公式:熱負(fù)荷(kW)= 流體流量(kg/s)×比熱容(kJ/kg·℃)×溫差(℃)

材質(zhì)選擇:

含氯離子工況:優(yōu)先選用Inconel 625合金或鈦基復(fù)合材料

高溫工況:陶瓷基復(fù)合材料耐溫達(dá)1800℃

結(jié)構(gòu)適配:

正三角形排列:換熱效率高,但流體阻力較大

旋轉(zhuǎn)正方形排列:流體阻力小�����,適合低壓差場景

(二)能效與成本平衡

參數(shù)經(jīng)濟(jì)型方案高效型方案

傳熱系數(shù)80-100 W/(m²·K)120-150 W/(m²·K)

初始投資低15%高25%

運(yùn)維成本年增10%年減20%

回收周期4-6年2-3年

六���、未來趨勢:智能化與綠色化的雙重驅(qū)動

(一)材料創(chuàng)新

納米涂層技術(shù):延長結(jié)垢周期至18個月�����,減少停機(jī)時間

生物基復(fù)合材料:回收率≥95%�����,碳排放降低60%

(二)結(jié)構(gòu)優(yōu)化

3D打印流道:實現(xiàn)定制化設(shè)計��,比表面積提升至5000 m²/m³

仿生換熱表面:模仿鯊魚皮結(jié)構(gòu)�����,減少流體阻力,壓降降低20%

(三)智能化升級

邊緣計算:數(shù)據(jù)交互延遲控制在毫秒級���,支撐工業(yè)互聯(lián)網(wǎng)需求

碳排放核算:集成碳交易模型���,年減排量核算精度達(dá)98%以上

(四)綠色制造

設(shè)計:廢水�����、廢氣處理成本趨近于零

余熱梯級利用:構(gòu)建工業(yè)余熱回收網(wǎng)絡(luò)����,綜合能效提升18%

您的位置:網(wǎng)站首頁 > 技術(shù)文章 > 氣氣列管式換熱裝置

您的位置:網(wǎng)站首頁 > 技術(shù)文章 > 氣氣列管式換熱裝置